En Gifertech nos enfrentamos a diario a proyectos donde la exigencia técnica y los plazos ajustados marcan la diferencia.

Este caso que compartimos es un buen ejemplo de nuestra capacidad para ofrecer

soluciones metálicas completas, eficientes y personalizadas, incluso en escenarios donde cada minuto cuenta.

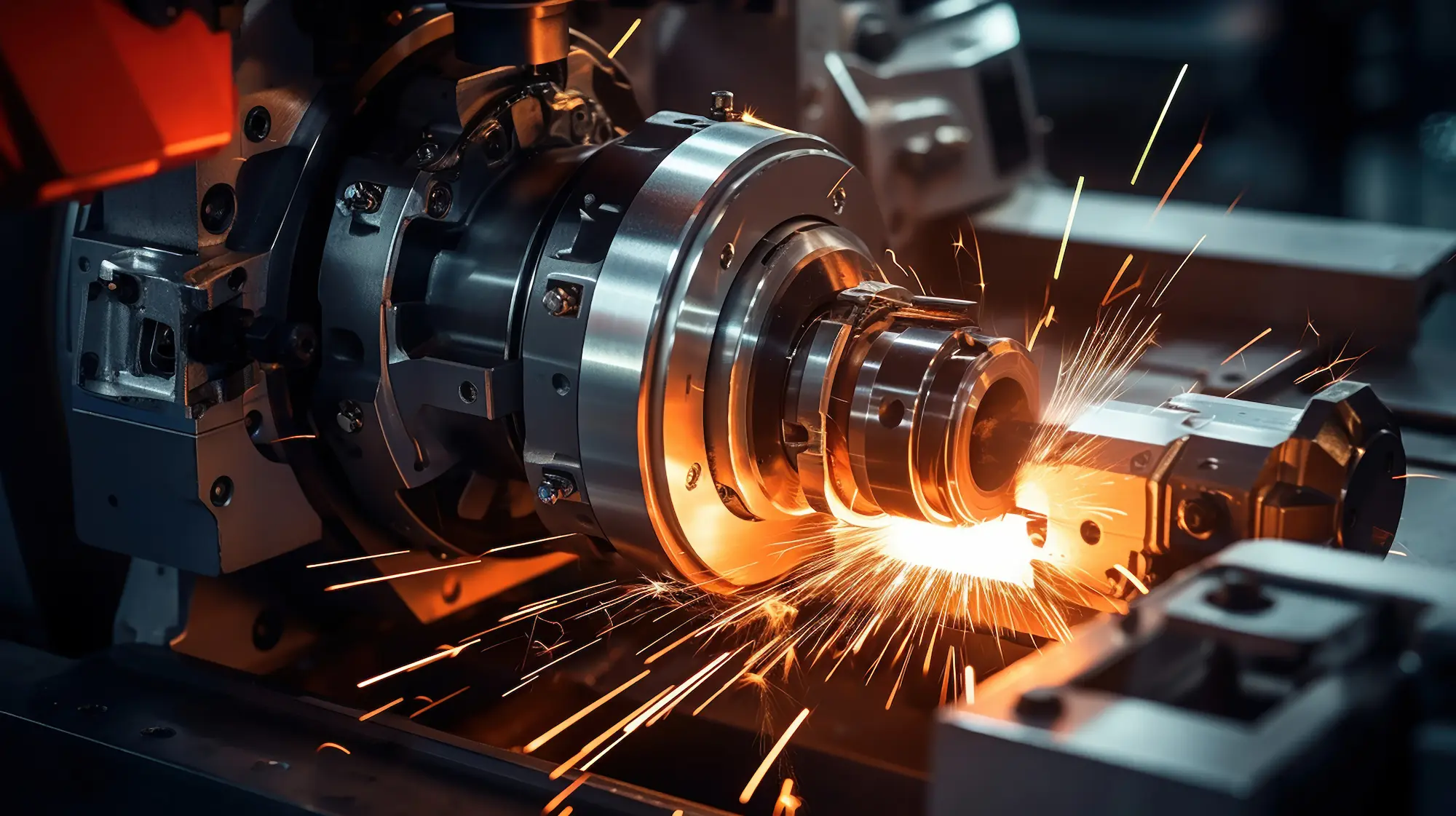

Metodología y medios propios: diseño CAD/CAM, corte láser, CNC y soldadura

El reto: una pieza funcional en menos de una semana

El cliente, una empresa del sector industrial con la que ya habíamos colaborado en otras ocasiones, nos trasladó una necesidad urgente:

desarrollar una pieza metálica a medida destinada a integrarse en una línea de producción crítica.

La información de partida era un plano técnico con especificaciones muy concretas, y el tiempo disponible para fabricación y entrega era inferior a una semana.

El nivel de exigencia era alto: la pieza debía tener una geometría precisa, soportar esfuerzos mecánicos continuados

y ajustarse a tolerancias muy estrictas. Además, debía estar lista para ser montada directamente, sin necesidad de ajustes adicionales.

El proceso: diseño, fabricación y control en tiempo récord

Desde el primer momento, activamos un protocolo interno que nos permite acelerar los plazos sin comprometer la calidad.

Estas fueron las fases clave del proyecto:

1. Validación técnica del diseño

Nuestro equipo de oficina técnica revisó el plano inicial del cliente, evaluando materiales, tolerancias y condiciones de uso.

A partir de ahí, se optimizó el diseño para adaptarlo a nuestros procesos de corte, conformado y mecanización.

También se definieron los puntos críticos para el control dimensional y funcional.

2. Selección de materiales y planificación de procesos

En coordinación con nuestro almacén y proveedores, seleccionamos un acero de calidad técnica adecuada al esfuerzo requerido.

En paralelo, se organizó internamente la secuencia de producción: corte láser, conformado por prensa, mecanizado CNC, soldadura y montaje final.

Todo el proceso se planificó para minimizar tiempos de espera entre fases.

3. Fabricación y montaje

Durante los siguientes días, nuestros operarios especializados ejecutaron cada fase con precisión y coordinación.

La pieza fue cortada con láser para obtener una geometría limpia y precisa; luego, conformada y mecanizada con tolerancias ajustadas.

Las partes se soldaron en nuestras instalaciones siguiendo los estándares de calidad, y se montó el conjunto completo para su validación final.

4. Control de calidad y entrega

Antes de la entrega, realizamos controles dimensionales y funcionales para verificar que la pieza cumplía con todas las especificaciones del cliente.

Documentamos el proceso con informes internos y trazabilidad completa.

La pieza fue entregada lista para su integración directa en la línea del cliente.

Control de calidad y trazabilidad en cada fase

Cada etapa de producción en Gifertech está sujeta a procedimientos de control y trazabilidad que garantizan la repetibilidad del proceso

y la conformidad de las piezas. Desde la validación del diseño hasta la entrega, todos los datos quedan registrados en nuestro sistema de calidad.

Resultados e impacto en la producción del cliente

El resultado: una solución a medida, sin margen de error

Gracias a la experiencia del equipo, a la planificación técnica y a la flexibilidad de nuestra estructura de producción,

conseguimos cumplir con los requisitos del cliente sin comprometer ni la calidad ni los plazos.

Este tipo de proyectos muestran claramente qué entendemos en Gifertech por

fabricación metálica a medida: no se trata solo de producir una pieza, sino de

dar una respuesta técnica real, completa y adaptada al contexto.

Cuando cada hora cuenta, contar con un proveedor que pueda diseñar, fabricar, montar y validar en sus propias instalaciones marca la diferencia.

En Gifertech, esa es nuestra especialidad.

Proyectos relacionados por sector, material o proceso

Descubre otros casos de uso donde aplicamos nuestras tecnologías de corte, mecanizado, soldadura y montaje

para ofrecer soluciones metálicas de alta precisión en sectores industriales estratégicos.